Antriebstechnik für flexible Verpackungsmaschinen

Verpackungsprozesse sind sehr komplex: Die Maschinen müssen automatisch bestückt werden, sowohl mit dem Verpackungsmaterial als auch mit den jeweiligen Produkten. Bis die fertigen Gebinde dann die Maschine verlassen, muss die eingesetzte Automatisierung einiges leisten. Die Abläufe beim Handling und dem eigentlichen Packvorgang verlangen nach vielen leistungsfähigen Servoachsen, die oft auch noch reibungslos mit Pick-and-Place-Robotik zusammenarbeiten müssen. Praxisgerecht ist es dann, wenn sich die unterschiedlichen Komponenten über einen gemeinsamen Controller ansteuern lassen. Der Programmierer kann sich ganz auf die Anwendung konzentrieren und braucht sich nicht mit der zugrunde liegenden Technik der unterschiedlichen Systeme auseinanderzusetzen.

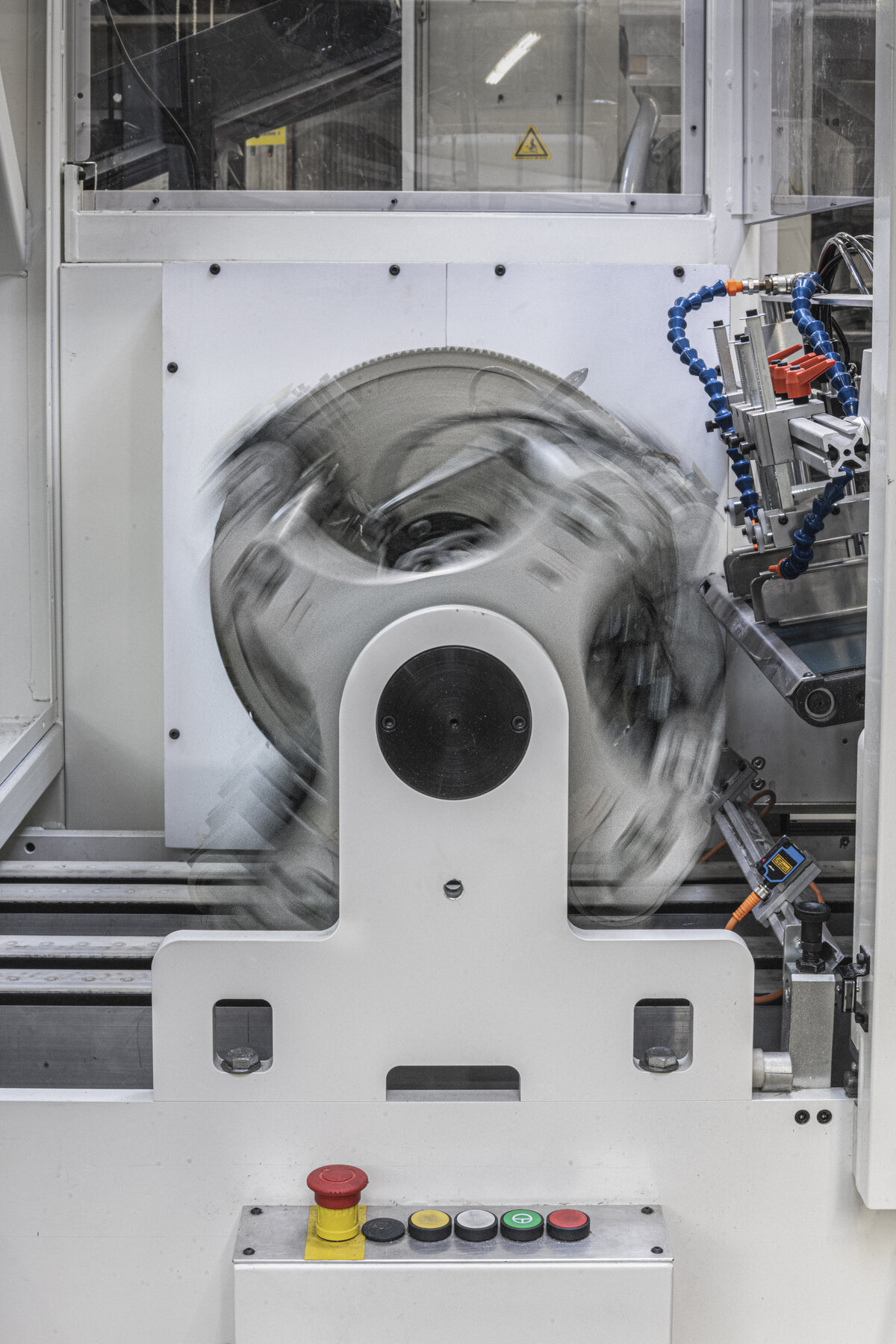

ESATEC, ein französischer Spezialist für Verpackungsmaschinen, hat mit der Turbomailing eine besonders flexible Verpackungsmaschine entwickelt, die nahezu alle Arten von starren und weichen Produkten, egal ob vorgeschnitten oder von der Rolle, auf beliebige Träger oder Kartonplatten platzieren, kleben und die Gebinde anschließend falten kann. Dazu zählen beispielsweise Parfüm- oder Kosmetikproben, Geschenkkarten oder auch Bluerays bzw. DVDs sowie Beutel für Pulver, Flüssigkeiten oder Lebensmittel. A2C, die Muttergesellschaft von ESATEC hat in ihrem Werk in Puymoyen bei Angoulême bereits eine solche Turbomailing-Verpackungsmaschine im Einsatz. Das Unternehmen ist spezialisiert auf Verpackungsarbeiten für die Kosmetik- und Lebensmittelindustrie und kann aufgrund seines Maschinenparks schnell und flexibel auf die unterschiedlichsten Kundenanforderungen reagieren.

Parfüm- und Kosmetikproben individuell verpackt

Mit der neuen ESATEC-Maschine werden in Puymoyen Kosmetik- und Parfümproben individuell für Werbeaktionen verpackt. Verschiedene Betriebsmodi ermöglichen es, bis zu drei unterschiedliche Pröbchen auf einem Träger unterzubringen und gegebenenfalls auch noch mit Beipackzetteln zu kombinieren. Dazu laufen Proben und Träger zunächst über ein Förderband in die Maschine und werden in der Bestückungsstation von einem Friktionsanleger in Position gebracht. Ein vierachsiger Deltaroboter bzw. eine weitere, patentierte 5-achsige Pick-and-Place-Einheit platzieren hier die Proben auf den Träger, der anschließend doppelt oder dreifach gefaltet wird. Je nach Produktspezifikation entstehen auf diese Weise pro Stunde ca. 6.000 bis 10.000 hochwertige Verpackungseinheiten. Das heißt die Zykluszeiten sind ausgesprochen kurz und reaktionsschnelle Antriebe sind erforderlich. Sowohl bei der Robotik als auch bei den Servoachsen fiel die Wahl deshalb gleich aus mehreren Gründen auf Komponenten von Yaskawa.

Per Pick-and-Place schnell bestückt

Der in der Verpackungsmaschine eingesetzte D4-Delta-Roboter von Codian Robotics beispielsweise ist mit seinen vier präzise gesteuerten Achsen für solche Pick-and-Place-Anwendungen geradezu prädestiniert, denn er kann selbst kleinste Produkte auf engem Raum schnell und auf den Millimeter genau mit einer Reproduzierbarkeit von 0,1 mm positionieren. Während sich die zweite Pick-and-Place-Einheit eher für flache Objekte eignet, spielt die Produktform für diesen Roboter keine Rolle. Ausgestattet mit einem Kamera-Vision-System nimmt der Delta-Roboter beliebig geformte Elemente auf, die der Friktionsförderer anliefert.

Alle anderen Antriebsaufgaben bei der Bestückung und Verpackung der Kosmetik- und Parfümproben übernehmen Servoantriebe der Sigma-7-Serie. Zwei dieser Servoachsen treiben das Hauptförderband, zwei weitere sorgen am Friktionsförderer für einen präzise kontrollierbaren Produktabstand, die fünf Achsen der patentierten Pick-and-Place-Einheit werden ebenfalls von diesen Antrieben bewegt und eine Sigma-7-Servoachse ist in der Falteinheit verbaut.

Hohe Leistungsdichte und einfache Inbetriebnahme

Gründe für den Einsatz dieser Antriebssysteme gab es viele. So standen bei der Entwicklung der Servoantriebe der Sigma-7-Serie Eigenschaften wie schnelle Inbetriebnahme, hohe Produktionsleistung und maximale Betriebssicherheit im Vordergrund, von denen die Konstrukteure der Verpackungsmaschine profitierten. Hinzu kam die große Auswahl. Die reaktionsschnellen AC-Servomotoren decken bei Versorgungsspannungen von 200 bzw. 400 V Leistungen von 50 W bis 15 kW ab und überzeugen mit äußerst kompakten Abmessungen und sehr ruhigen Lauf. Zur Serie gehören schmale Einzel- und Doppelachs-Verstärkermodule für 200 V oder 400 V in platzsparender Bauform, die sich im Schaltschrank lückenlos aneinanderreihen und optional per Daisy-Chain ganz unkompliziert verdrahten lassen. Das reduziert den Installationsaufwand. Hinzu kommt ein weiterer Platzvorteil: Bei Umgebungstemperaturen von -5 °C bis +55 °C ist keine Zusatzkühlung erforderlich. Die Servos überzeugen durch hohe Auflösung (integrierter 24-bit Absolut-Encoder), hohe Dynamik und Funktionen wie Vibrationsunterdrückung, Ausblendung von Maschinen-Resonanzfrequenzen und Tuning-less-Funktion für die einfache Inbetriebnahme.

Kompaktsteuerung für Servoantriebe und Roboter

Die Servoachsen und der Deltaroboter lassen sich über einen einzigen Controller ansteuern. Die Voraussetzung dafür schafft die in der Turbomailing eingesetzten Maschinen-Kompaktsteuerung MP3300iec RBT. Sie wurde den französischen Verpackungsmaschinenspezialisten von Yaskawa empfohlen, vor allem wegen der einheitlichen Anwendungsprogrammierung über ein einziges Softwaretool mit Standard-PLCopen- und Yaskawa-spezifischen Funktionsblöcken, die kostenlos verfügbar sind und die Anlagen-Programmierung deutlich erleichtern. Zum Funktionsumfang gehören auch die Integration der Visualisierung, die Einbindung von Kamerasystemen, das Conveyor-Tracking (Fördererverfolgung), eine Group Toolbox zur Unterstützung von G-Code und viele weitere Features. Die Maschinenbauer können mit dieser Lösung sogar Roboter implementieren, ohne dass dafür eigens ein Programmiergerät (Teachbox) oder eine proprietäre Roboterprogrammiersprache erforderlich ist. Der Bewegungsablauf der einzelnen Achsen des Roboters wird in der Firmware des Controllers berechnet und an die Robotersteuerung übertragen. Der Programmierer kann sich damit ganz auf die Applikation konzentrieren, ohne sich um die zugrundeliegende komplexe Technik kümmern zu müssen.

Auch die Servoachsen lassen sich in der gleichen Softwareumgebung programmieren. Mit dem Echtzeit Ethernet-Bus Mechatrolink III sorgt die Kompaktsteuerung für die einfache Synchronisierung von Robotern und Servoachsen. Vor allem in Verbindung mit den Sigma-7-Servosystemen spielt der Motion Controller seine Stärken aus. So können bis zu 62 reelle und 2 virtuelle Achsen angesteuert werden. Die Servosysteme stellen dem Controller hierbei neben Prozessdaten auch Statusinformationen bspw. für eine Schwingungsanalyse zur Verfügung. Die Daten lassen so Rückschlüsse auf den Zustand der Gesamtanlage zu und ermöglichen eine effiziente Wartungsplanung. Alles in allem ergeben sich dadurch beste Voraussetzungen für leistungsfähige Motion-Anwendungen wie in der beschriebenen Verpackungsmaschine.