Aus fünf mach eins - Automation und Digitalisierung dank smarter Vernetzung von Robotern und Motoren

Innovative und wirtschaftliche Lösungen entstehen meist dann, wenn über den Tellerrand hinausgeblickt wird. Beim Automatisieren bedeutet dies oft einzelne Fertigungsschritte zusammenzufassen, sodass Werkstücke mehrere Fertigungsstufen automatisiert durchlaufen. Die smarte Vernetzung der einzelnen Anlagen ermöglicht darüber hinaus eine vorausschauende Wartung, Zustandsüberwachung der Produktionsmittel sowie Kontrolle von Produktionsdaten. Die Integrierbarkeit eines fahrerlosen Transportsystems zur Aufnahme und vollautomatischen Übergabe der Fertigteile in den nächsten Fertigungsschritt komplettiert die zukunftssichere Gesamtlösung.

- Branchen

- Metallbearbeitung

- Anwendungsmöglichkeiten

- Handling

- Kunde

- EGS Automation GmbH

- EGS Automatisierungstechnik

- Produkte

- GP7 - GP-Serie

Aus fünf mach eins - Automation und Digitalisierung dank smarter Vernetzung von Robotern und Motoren

Dunkermotoren, eine Marke von AMETEK mit Sitz in Bonndorf im Schwarzwald entwickelt und produziert seit über 70 Jahren Antriebslösungen bis 5 kW Abgabeleistung. Die modulare Produktstrategie des Herstellers erlaubt es, seine bürstenlosen und bürstenbehafteten DC Motoren mit Getrieben, Gebern, Bremsen und Elektroniken zu einer kompletten Antriebslösung zu kombinieren. Ein Großteil der Antriebskomponenten des 1.300 Mann starken Unternehmens werden am Stammsitz in Bonndorf gefertigt. Intelligente Fertigungslösungen und eine konsequente Automation von Prozessen sind für Dunkermotoren wesentliche Grundlagen für die Wettbewerbsfähigkeit und Qualität der Produkte am internationalen Markt.

Veranschaulichen lässt sich dies an der Automation der Lagerschild-Bearbeitung, welche 2021 durch EGS Automation entwickelt und realisiert wurde. Als Lagerschild wird die vordere Abdeckung eines Elektromotors bezeichnet, aus der die Antriebswelle ragt. EGS Automation aus Donaueschingen beliefert Dunkermotoren bereits seit 2013 mit Roboter- und Automationslösungen. Der Roboterspezialist entwickelt seit 1996 sowohl standardisierte Maschinenbeladesysteme als auch kundenspezifische Sonderlösungen und ist spezialisiert auf die Automation von Fertigungsprozessen in der metallverarbeitenden Industrie.

Der Produktionsprozess im Überblick: Lagerschild-Bearbeitung

Vor der Automation wurden die Lagerschilde bei Dunkermotoren in fünf Arbeitsgängen bearbeitet. Jeder dieser Arbeitsgänge war ein Einzelarbeitsplatz, an dem das Lagerschild in eine Maschine eingelegt und nach dessen Bearbeitung wieder entnommen wurde. Anschließend folgte ein manueller Transport zum nächsten Arbeitsschritt. Der Gesamtprozess war damit „schwer planbar und mit hohem Personalaufwand verbunden“ sagt Mustafa Koyun, Manager Segment GP Production Parts bei Dunkermotoren. Bearbeitet werden zwei Lagerschildgrößen, von denen es in Summe zehn Varianten gibt. Die Bearbeitung umfasst das Einbringen von Bohrungen und Gewinden, sowie die zerspanende Bearbeitung der Innen- und Außenpassung, wo das Lagerschild in das Motorengehäuse verschraubt wird. Je nach Variante muss an dem Zinkdruckgussbauteil ein weiterer Einstich - innen oder außen - gedreht werden. Neben den Befestigungsbohrungen im Lagerschild sowie den Radialbohrungen zum Verschrauben im Gehäuse ist bei einigen Varianten eine letzte Gewindebohrung für die Erdung notwendig.

Die Automatisierung im Detail

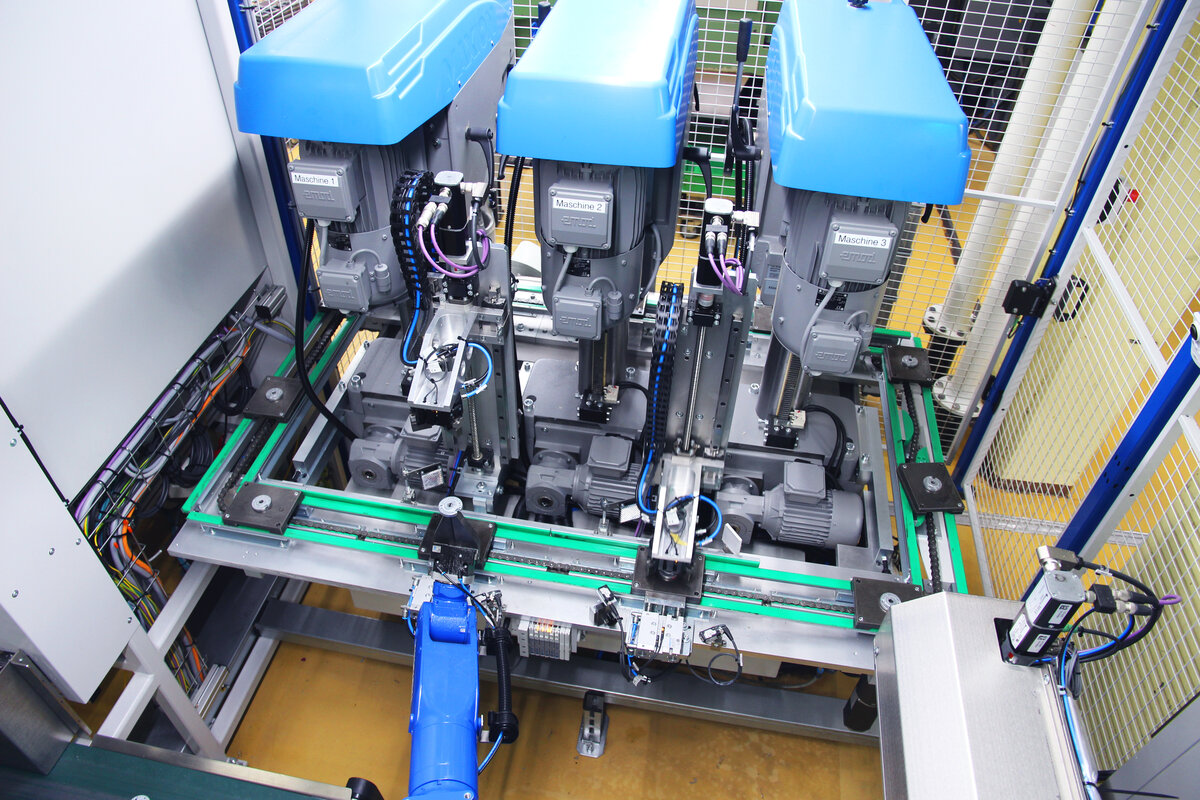

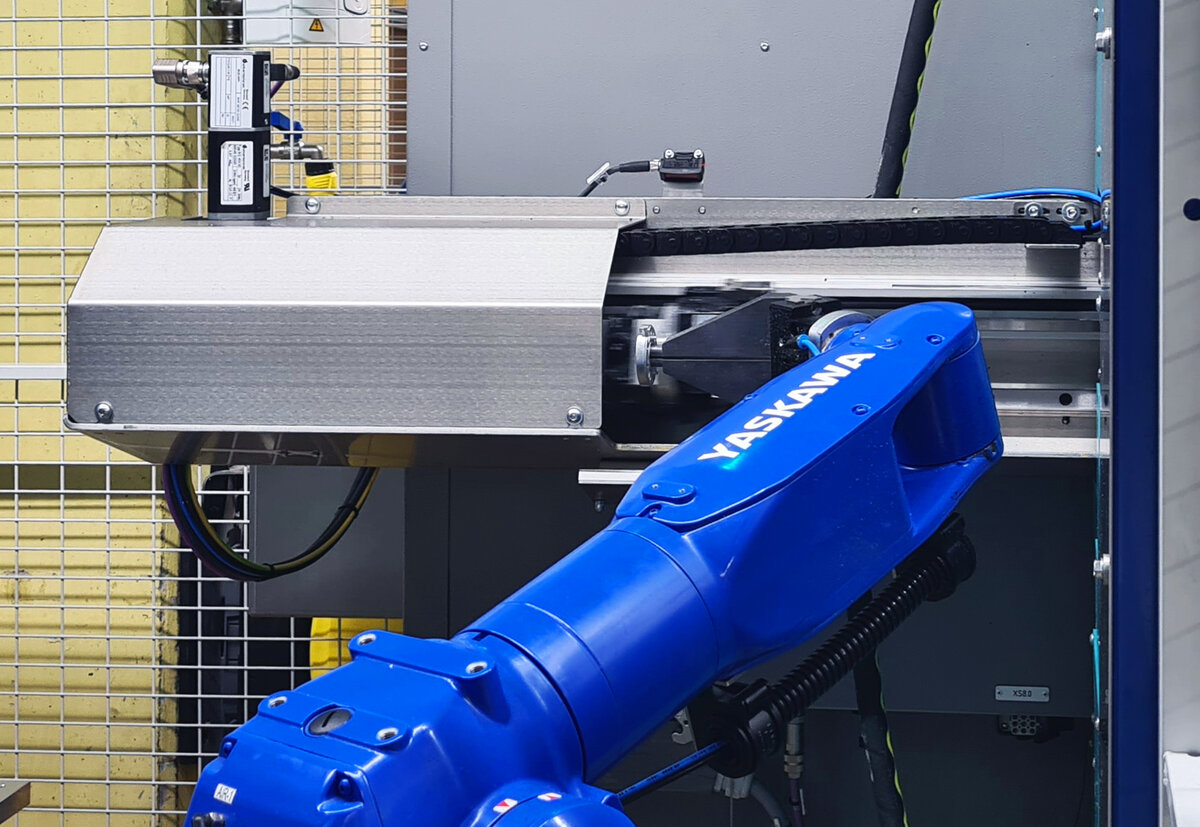

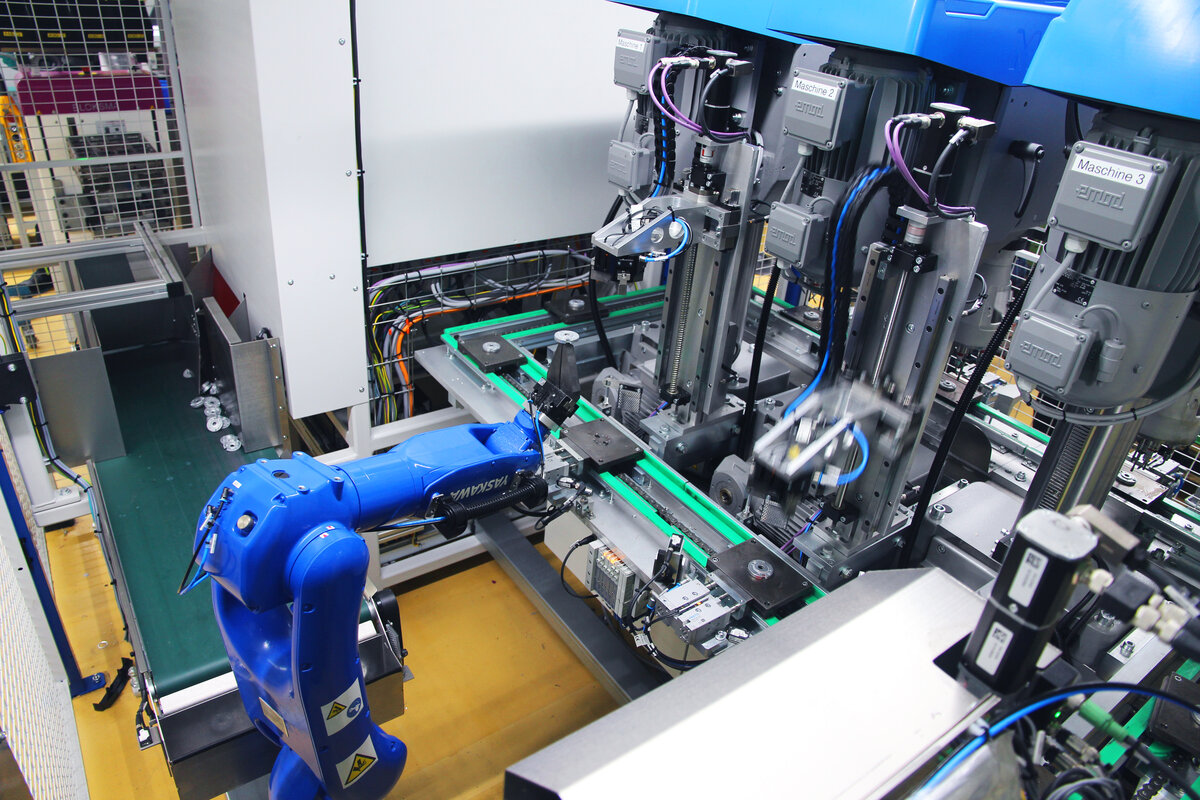

Im Zentrum der automatisierten Bearbeitung steht eine Drehmaschine Index ABC, die vom Hersteller als dynamischer Produktionsdrehautomat beworben wird. Vor der Bearbeitung liegen die Rohteile als Schüttgut in tragbaren Gitterbehältern vor, wo sie von einem Bediener in einen Teilebunker geschüttet werden. Über eine Fördertechnik mit Vorvereinzelung gelangen sie in den Erkennungsbereich einer 3D-Kamera von Keyence, welche die Lage der Rohteile und die Greifposition an den ersten Roboter der Anlage übermittelt. Dabei handelt es sich um einen sechsachsigen MOTOMAN GP7 von Yaskawa mit einer Reichweite von rund 900 mm und 7 kg Traglast. Auch die radiale Orientierung der Werkstücke wird von der Kamera erkannt. Eine reine Bin Picking-Lösung wurde nicht realisiert, um maximale Prozesssicherheit und Verfügbarkeit zu erreichen, die unabhängig ist von Erkennungsschwierigkeiten und daraus resultierenden Störungen. „Eine sehr gute Entscheidung.“ kommentiert Koyun. „Die Anlage läuft zuverlässig und stabil und es gibt keine Störungen oder Produktionsunterbrechungen.“ Die Performance von Yaskawa-Robotern überzeugte Dunkermotoren schon in älteren Fertigungsanlagen, die noch immer stabil laufen. „Die Handhabung und Anpassung von Programmen ist einfach und ist auch für unsere Bediener ohne Robotererfahrung nach kurzer Schulung kein Problem“, gibt Mustafa Koyun zu Protokoll.

Der Roboter nimmt die unsortierten Teile auf und übergibt sie an ein Transfersystem, wo sie auf Werkstückträgern drei Gewindeformeinrichtungen passieren. Je nach Bauteilvariante werden an einer oder mehreren Stationen Gewinde eingebracht. Dabei können die Gewindeformeinrichtungen jeweils Gewinde in unterschiedlichem Lochbild und Größe einbringen.

Nach diesen Bearbeitungsschritten kommen die Werkstückträger über das Transfersystem zum ersten Roboter zurück. In der Übergabe werden sie gewendet und automatisiert an das Übergabeshuttle am Eingang der Index-Drehmaschine übergeben, welches sie der Maschine zuführt.

Hier werden nun die variantenabhängigen Bearbeitungen, der in Summe zehn Lagerschild-Varianten ausgeführt. Beim Umrüsten entfällt die meiste Zeit auf die Maschine. Bei der Automation muss lediglich ein anderes Programm angewählt und die Werkstückträger des Transfersystems sowie die Greifwerkzeuge der Roboter verstellt werden. „Das ist in weniger als fünf Minuten gemacht“, sagt Koyun.

Nach abgeschlossener Bearbeitung entnimmt der zweite Roboter, ebenfalls ein MOTOMAN GP7, die Fertigteile und schichtet sie in Waschkörbe, in denen sie zur Reinigungsanlage transportiert und gereinigt werden. Eine Wechselstation sorgt dafür, dass die Körbe ohne Unterbrechung des Automationsprozesses frei nach Verfügbarkeit eines Bedieners entnommen werden können. Die aktuelle Station ist bereits vorbereitet, um später ein Palettiersystem aus der EGS Standardbaureihe SUMO Ecoplex2 zu installieren, aus dem ein AGV die Körbe vollautomatisch abholt und zur Reinigungsanlage bringt.

Die Anlage läuft, je nach Variante, zwei bis drei Stunden vollständig autonom. Das Einbringen neuer Rohteile und Entnehmen der Fertigteile dauert nur wenige Minuten, wodurch die Mitarbeiterbindung auf ein Minimum reduziert wurde. Produziert wird in zwei Schichten. Aufgrund des geringen Personaleinsatzes wäre eine zusätzliche Schicht zur Abdeckung kurzfristiger Produktionsspitzen problemlos möglich. Die Taktzeit liegt je nach Variante zwischen 15 und 35 Sekunden; die Ausbringung damit zwischen 800 und 1.900 Teilen pro Schicht.

Dunkermotoren Antriebe und EGS Roboter machen die Produktionsanlage IIoT-ready

In der kompletten Anlage sind insgesamt sechs Motoren des Antriebstechnikherstellers selbst verbaut. An den Förderbändern des Zuführsystems, dem Transfersystem sowie den Hubeinheiten für die Teileübergabe verrichten bürstenlose Gleichstrommotoren der Baureihe BG zuverlässig Ihren Dienst.

Die Integration der smarten Motoren legte auch den Grundstein für die Einbindung der Anlage in die digitale Infrastruktur des Unternehmens. Betriebszustände einzelner Fertigungskomponenten, Produktionsdaten sowie Informationen zu erforderlichen Wartungen sollten jederzeit online abrufbar sein. Eine Aufgabe für die IIoT-Spezialisten von nexofox.

Neben der Erfassung und Verarbeitung von kritischen Maschinenparametern sollten Informationen von verbauten Komponenten erfasst und verarbeitet werden können. Aufgrund der verbauten Dunkermotoren konnte nexofox die Anlage selbst sowie die verbauten Motoren digitalisieren.

Digitalisierte Lagerschildautomation

Im ersten Schritt wurden zwei MOTOMAN-Roboter von Yaskawa und drei BG Motoren digitalisiert. Alle Komponenten wurden auf der Feldebene mit einem EDGE-Gateway verbunden. Die Motoren wurden über das CAN-Protokoll, die Roboter hingegen via PROFINET angebunden. Das verbaute EGDE-Gateway verbindet die Lagerschildautomation mit der Cloud von Dunkermotoren und ist für die Kommunikation mit dem ERP-System zuständig. Die von nexofox entwickelten digitalen Softwarelösungen wurden dabei sowohl auf der Feld- als auch auf der Cloudebene auf den Standards der Open Industry 4.0 Alliance (OI 4) aufgebaut. Der zugrunde liegende Standard wird in den jeweiligen Asset Administration Shells (AAS) definiert und beschrieben. Eine AAS ist dabei als Referenzmodell zu verstehen, welches Format und Ort der Datenspeicherung definiert, um Informationen später für weitere Assets verwendbar machen zu können.

Die von der OI 4 zur Verfügung gestellte Referenzimplementierung wurde auf der Feldebene und innerhalb der Cloud adaptiert und implementiert. Zuerst werden gewonnene Daten für die Überwachung der Maschine verwendet. Für ein vollumfängliches Condition Monitoring der Anlage werden verschiedene Komponenten-Parameter verwendet und sinnvoll aggregiert. Daraus ergeben sich dann z. B. OEE-Werte oder der Energieverbrauch der Lagerschildautomation. Mit der konsequenten Umsetzung der AAS eröffnete sich nexofox die Möglichkeit, spezifische Parameter, der verbauten Komponenten abzurufen bzw. zu überwachen. So stehen Informationen zu Motorenparametern wie z. B. Phasenstrom, Drehzahl oder Schleppfehler, aber auch wichtige Roboterparameter wie z. B. die Zykluszeit, Bewegungsstunden oder die Temperatur am Manipulator zur Verfügung. Die Auswahl der angezeigten und verwendeten Parameter wurden im Vorfeld der Lagerschildautomation mit Dunkermotoren besprochen und an die Anwendung angepasst. Innerhalb der Cloud wurden alle Parameter der Anlage und der Komponenten visualisiert.

Aufbauend auf dem Condition Monitoring System wurden auf der Cloudebene Drittsysteme integriert. Die Integration in die SAP-Instandhaltungssoftwarelösung gewährleistet z. B. die Weiterverarbeitung der von nexofox bereitgestellten Daten. Der Grundgedanke der einfachen, standardisierten Integrationsfähigkeit wurde in der Cloud weiterverfolgt. Sowohl SAP, ebenfalls Mitglieder der OI 4, als auch nexofox haben die jeweiligen Implementierungsarbeiten auf Basis der AAS umgesetzt, wodurch beide Systeme ohne nennenswerten Aufwand ineinander integriert werden konnten.

Mehrwert dank Digitalisierung

Werden Grenzwerte innerhalb des Condition Monitoringsystem überschritten, wird Dunkermotoren darüber benachrichtigt. Benachrichtigungen werden dabei in für die Produktion nicht kritische Meldungen sowie produktions- oder anlagenkritische Alarme, welche direkt in die SAP-Instandhaltungssoftware durchgegeben werden, unterteilt. Ein Alarm kann beispielsweise durch einen ungewöhnlich schnellen Anstieg der Temperatur am Manipulator ausgelöst werden. Wäre wie hier ein Service Einsatz notwendig, werden die in die SAP Instandhaltungssoftware bereitgestellten Daten an den entsprechenden Servicetechniker weitergegeben. Die von nexofox entwickelte App konnte dank AAS und OI 4 Standards ebenfalls einfach in den Kreislauf integriert werden. Hierdurch wird erreicht, dass sich der Servicetechniker im Einsatzfall optimal vorbereiten kann.

Via QR-Code kann die Anlage identifiziert und dem Servicetechniker die neusten Daten zur Verfügung gestellt werden. Innerhalb der App werden neben Live-Daten auch alle anlagen- und komponentenspezifischen Dokumente bereitgestellt. Nach Abschluss eines Services meldet der Techniker den Einsatz über die nexofox App zurück. Die Information über den Abschluss des Einsatzes inkl. Tätigkeitsbericht, sowie alle Servicedaten wie z. B. Dauer des Einsatzes werden an die SAP-Instandhaltungssoftware zurückgemeldet. Darüber hinaus wird z. B. dem Produktionsplaner gemeldet, dass die Anlage wieder für die Produktion bereitsteht. Der Alarm wird quittiert, steht jedoch in der Alarmhistorie zur Verfügung. So wird die Transparenz erhöht und wiederkehrende Fehler können effizienter identifiziert und schneller behoben werden.

Die erste von nexofox digitalisierte EGS Anlage konnte gleich auf mehreren Ebenen unter Beweis stellen, dass eine auf Standards basierende IIoT-Lösung in weniger als fünf Monaten realisiert werden kann. Zudem zeigt diese Anwendung, dass die Realisierung einer Digitalisierungslösung im Brown Field mit einer Kooperation verschiedener Unternehmen dank einfacher Integrierbarkeit problemlos möglich ist. Dunkermotoren hat durch die Automation der Lagerschild-Bearbeitung seine Effizienz deutlich erhöht und kann sich dank nexofox auch im Störungsfall vollumfänglich auf seine Kernkompetenzen konzentrieren.

So müssen IIoT-Lösungen sein: smart – vernetzt – kooperativ – erlebbar

© EGS Automation GMBH, 2023

Autoren:

Heiko Röhrig, Senior Business Development Manager, EGS Automation GmbH

Christoph Baschnagel, Business Developer IIoT, nexofox/ Dunkermotoren GmbH

EGS Automation GmbH

Raiffeisenstr. 2

78166 Donaueschingen

Germany

Phone +49 771 898606-0 | Telefax: +49 771 898606-99

egs.info@ametek.com | https://www.egsautomatisierung.de/

Ihr Kontakt für Public Relations:

Stefanie Tröndle

Stefanie.Troendle@ametek.com