Vom Rohprofil bis zum fertigen Bauteil in Sekunden

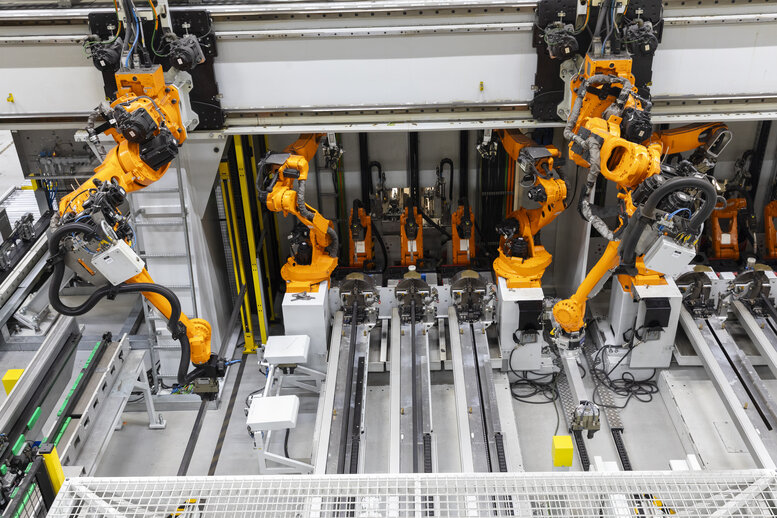

Bei PERI fertigen 18 Roboter vollautomatisch Gerüstteile

Einem wirklich guten Baugerüst sieht man nicht unbedingt an, wie viel Hightech darin steckt. Das gilt auch für die Fertigung der einzelnen Komponenten: Bei PERI zum Beispiel, einem der Markt- und Qualitätsführer der Branche, schweißen und fügen insgesamt 18 Yaskawa-Roboter vollautomatisch Horizontalriegel.

- Branchen

- Baustoffindustrie

- Metallbearbeitung

- Anwendungsmöglichkeiten

- Lichtbogenschweißen

- Handling

- Kunde

- Peri

Seit über 50 Jahren

steht PERI für Spitzentechnologie, Innovationskraft und Kundennähe in der Baubranche: Mit technischem Pioniergeist unterstützt das Familienunternehmen Baufirmen, Gerüstbaubetriebe und Architekten mit innovativen und richtungsweisenden Schalungs- und Gerüstlösungen beim Neubau, Umbau oder der Sanierung von Gebäuden und Bauwerken. Maßgeschneiderten Logistik-, Service- und Ingenieurleistungen runden das Leistungsportfolio ab.

Der PERI UP Gerüstbaukasten vereint die Vorteile eines Rahmen- und eines Modulgerüsts in einem integralen Baukasten. Dabei sind die nicht weniger als 500 Systembauteile untereinander kompatibel und flexibel zu kombinieren. So decken Fassaden-, Industrie- und Ingenieurgerüstbauer mit nur einem Gerüstsystem nahezu alle Anwendungen des modernen Gerüstbaus ab.

Hoher Automatisierungsgrad

Der hohe Anspruch des Unternehmens zeigt sich auch in der Fertigung. Moderne Verfahren und ein insgesamt hoher Automatisierungsgrad legen dabei von Anfang an die Grundlage für höchste Qualität und Effizienz. Zuletzt hat PERI im bayrisch-schwäbischen Günzburg das neue „Leitwerk Gerüst“ aufgebaut und die komplette Herstellung für die PERI UP Gerüsttechnik an diesem Standort gebündelt.

Über hundert Motoman-Roboter von Yaskawa sind in dem Werk bereits seit 2016 im Einsatz. „Im PERI Werk Weißenhorn haben wir viele unserer Yaskawa-Roboter schon seit 30 Jahren und länger erfolgreich und ausdauernd im Einsatz. Und dennoch haben wir unser Roboter-Set-Up vor dem Aufbau der neuen Fertigung noch mal kritisch hinterfragt und überprüft“, erklärt Stephan Schraml, Leiter Technologie-Center im PERI Werk Günzburg. „Und es hat sich bestätigt: Unsere Anforderungen an die Robotik stimmen mit der Qualität von Yaskawa am besten überein.“

Vollautomatische Horizontalriegel-Schweißanlage

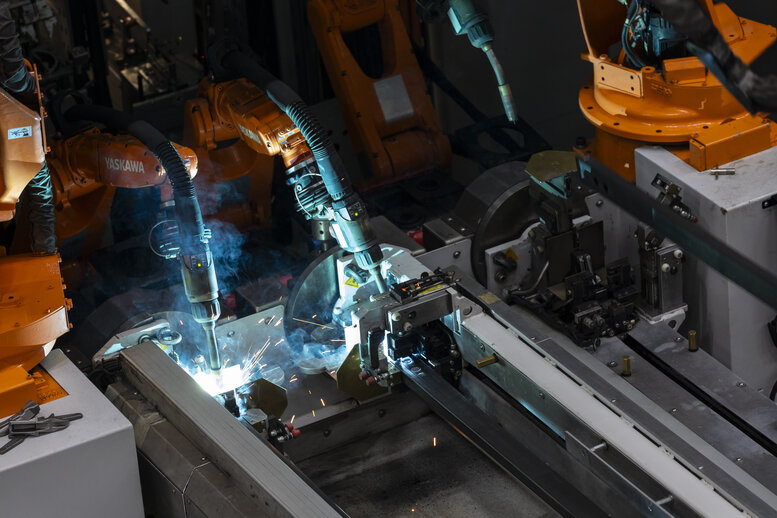

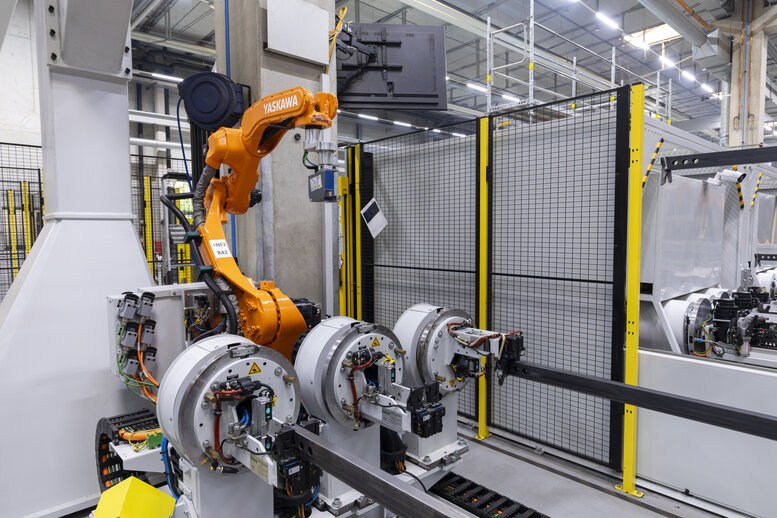

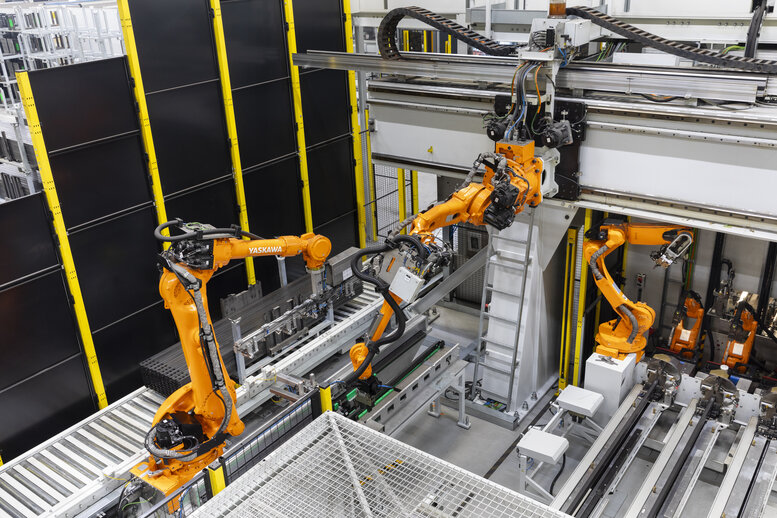

Jetzt kamen noch einmal 18 neue Yaskawa-Roboter in einer groß dimensionierten Schweißanlage hinzu. Ihre Aufgabe: die vollautomatische Fertigung so genannter Horizontalriegel, die im Gerüstbau hunderttausendfach gebraucht werden. Bewegliche Keile gewährleisten dabei einen ebenso komfortablen wie sicheren Aufbau. Gleichzeitig stellen sie hohe produktionstechnische Anforderungen, die Stephan Schraml so beschreibt: „Auch wenn man es nicht sieht: Durch die integrierten Keile erlaubt die Konstruktion der Bauteile nur sehr kleine Toleranzen. Sie müssen daher extrem präzise ausgeführt werden.“

Bisher erfolgte die Fertigung teilautomatisiert auf einem halben Dutzend Roboterschweißanlagen mit Drehtisch und manueller Zuführung. „Das ging zwar auch“, blickt Schraml zurück, „aber mit deutlich höheren Taktzahlen, mehr Logistik-Aufwand und weniger Flexibilität in Bezug auf die Bauteilgrößen“.

Die neue Horizontalriegel-Schweißanlage übernimmt nun den kompletten Herstellungsprozess, von den einzelnen Rohteilen, zum fertigen Bauteil inklusive 100-prozentiger Schweißparameterüberwachung, optischer Nahtkontrolle durch Kameras sowie Längen- und Winkelmessungen. Das abschließende Palettieren zum Weitertransport erfolgt dabei genauso vollautomatisch wie der gesamte Anlagenbetrieb. Pro Schicht ist nur ein Bediener zur Überwachung der Abläufe notwendig.

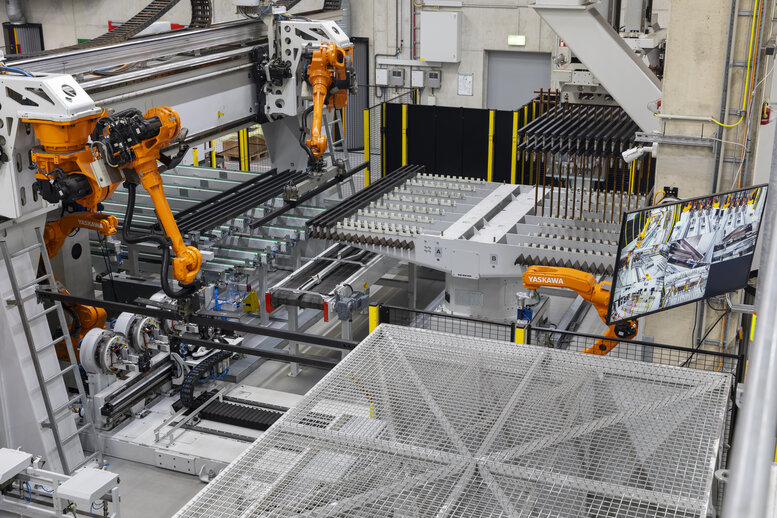

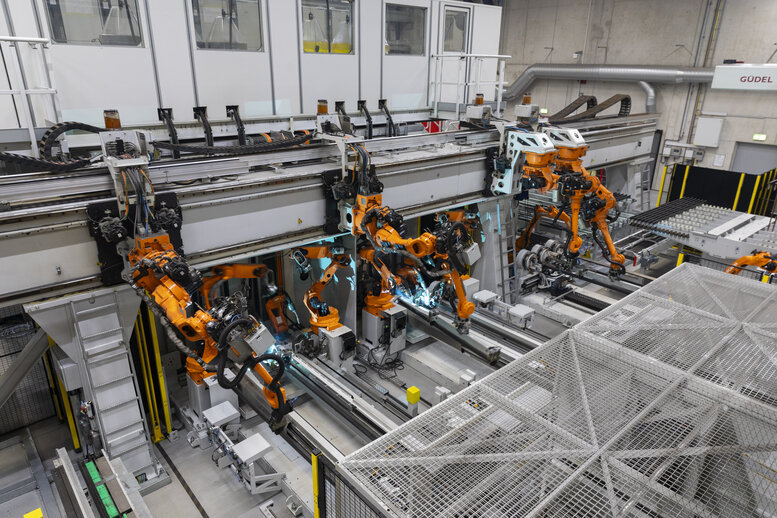

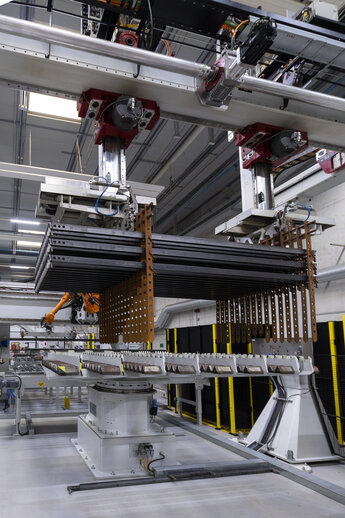

Durch die parallele Nutzung von mehreren Schweißstationen kann die Anlage über tausend Riegel pro Schicht fertigen. Die Konzeption der Anlage folgte den Peri-Vorgaben bei optimaler Flächenausnutzung. Erst die Umsetzung verschiedenster Roboteranordnungen, wie beispielsweise der Einsatz von Gantrysystemen erlauben die sehr komplexe, platzoptimierte Bauweise.

Softwareseitig sorgt die von Yaskawa-Motoman entwickelte und eingesetzte Sicherheitssteuerung „FSU“ für einen sicheren kollisionsfreien Ablauf der sich überschneidenden und oft parallelen Roboterabläufe.

Die Steuerungstechnik fand auf einer Galerie über der Bauteilzuführung ihren Platz.

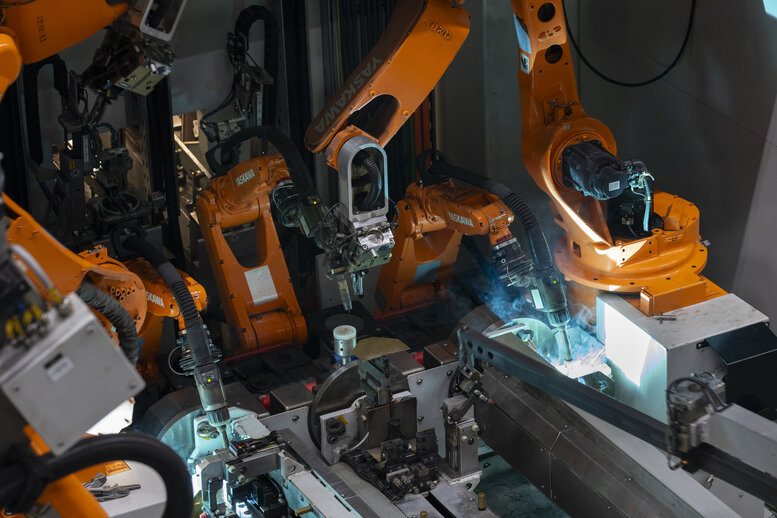

Komplexe Abläufe

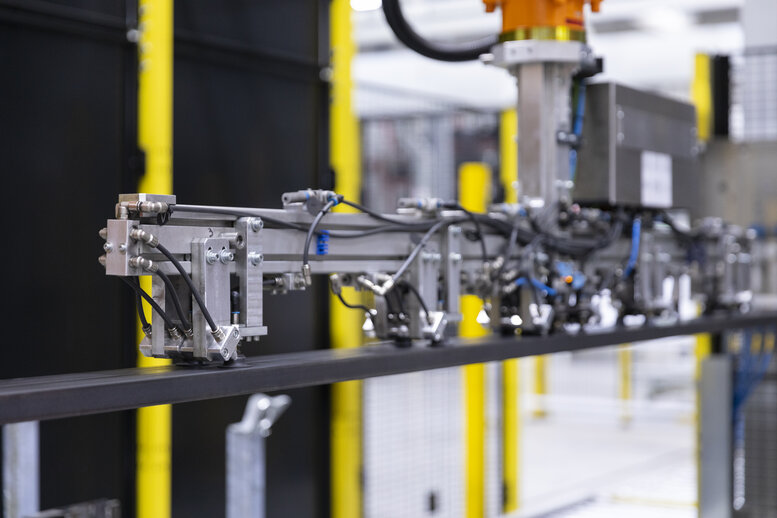

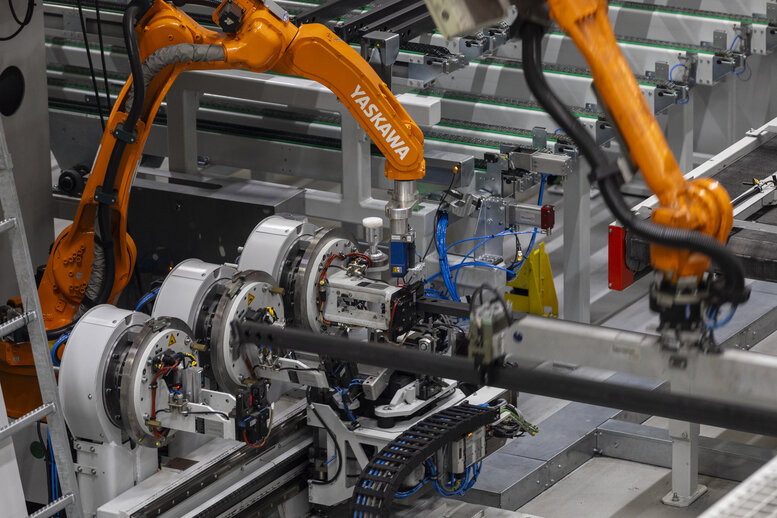

Die Grundprofile werden über Rungen der Anlage vollautomatisch zugeführt, wo diese im nächsten Arbeitsschritt vereinzelt, signiert und vermessen werden. In einer weiteren Station werden die Bauteile Riegelkopf und Keil von Handlingrobotern zugeführt. Nach dem Fügeprozess von Keil und Riegelkopf wird der Riegelkopf mittels MAG-Verfahren verschweißt und in der Folge die Schweißnahtqualität inline geprüft.

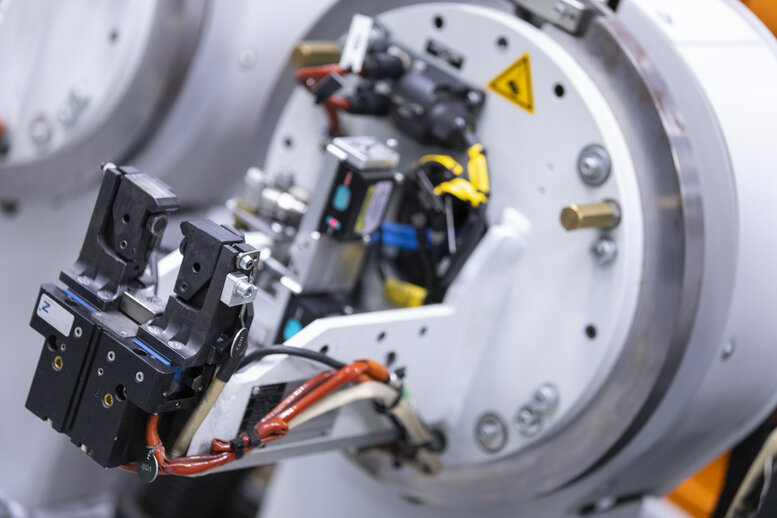

Neben den groben Schmiedetoleranzen der Riegelköpfe und Keile besteht die größte Herausforderung in der Handhabung der unterschiedlichen Profillängen, welche in einem Spektrum von 250 – 3.000 mm liegen. Anlagentechnisch werden die unterschiedlichen Bauteillängen durch automatische Greiferwechselsysteme bedient.

Zur einfachen Anlagenbedienbarkeit und Übersicht werden alle relevanten Prozess- und Systemdaten auf einer kundenindividualisierten, von Yaskawa entwickelten, digitalen Plattform in Form eines Dashboards auf einem Zentralmonitor dargestellt.

Roboter und Systembau von Yaskawa

Insgesamt arbeiten in der neuen Anlage bei PERI 18 Roboter „Hand in Hand“ zusammen: sechs hochpräzise Motoman-Schweißroboter MH5LS mit jeweils 5 kg Tragkraft und weitere zwölf MH-Roboter im Taglastbereich bis 180 kg. Letztere übernehmen die vielfältigen Aufgaben bei Zuführung und Handhabung, zwei davon tragen die Kamerasysteme zur automatischen Bauteilkontrolle.

Die komplette Anlage wurde von Yaskawa geplant und gebaut. Damit steht sie stellvertretend für Schweißanlagen jeder Größe, wie sie Yaskawa bereits seit rund vier Jahrzehnten in Allershausen bei München realisiert. Aktuell wurde der Standort Allershausen um eine weitere Halle für den Systembau mit rund 10.000 Quadratmeter Nutzfläche erweitert.

Erwartungen erfüllt

Durch ihre gebündelte Systemkompetenz konnten die Roboter-Experten von Yaskawa auch in der Inbetriebnahmephase alle Aufgaben rund um die neue Horizontalriegel-Schweißanlage im Werk Günzburg lösen. „Die Anlage ist einfach höchst komplex und anspruchsvoll, aber auch sehr gut“, fasst Stephan Schraml von PERI zusammen. „Inzwischen läuft sie nahezu störungsfrei, dabei sind die Roboter sehr zuverlässig.“

Seit über 30 Jahren arbeiten PERI und Yaskawa erfolgreich zusammen (v.l.n.r.): Roland Hermann, Christian Merkle (Fertigungsleiter), Stephan Schraml (Leiter Technologie Center), Wolfgang Urban (Projektleiter). (Quelle: Yaskawa)

Kontakt:

Roland Hermann

Area Sales Manager GI-Systems, Yaskawa Europe GmbH – Robotics Division, DE-Allershausen

Tel. +49-8166-90-0

Fax +49-8166-90-103

robotics@yaskawa.eu

www.yaskawa.de